Até 2030, diminuir em cerca de 30% as emissões de gases de efeito estufa de sua produção e na compra de energia, bem como reduzir as emissões do uso de suas soluções em 16%; e, até 2050, tornar-se uma empresa neutra em carbono. Para cumprir essas metas duas metas globais para a sustentabilidade ambiental dos seus negócios, baseadas no Acordo de Paris, a thyssenkrupp vem realizando investimentos em suas plantas em todos os locais ao redor do mundo.

No Brasil, por exemplo, a empresa investe em novas tecnologias sustentáveis para produção de hidrogênio verde e componentes automotivos mais leves. Além disso, está implantando uma série de medidas para melhorar a eficiência energética e gestão de resíduos nas plantas.

“A mudança climática afeta a todos nós e é preciso mobilizar recursos e investimentos em pesquisa e desenvolvimento que sejam capazes de assegurar o sucesso sustentável também para os nossos clientes”, afirma Paulo Alvarenga, CEO da thyssenkrupp na América do Sul.

Nas operações siderúrgicas na Alemanha, a empresa implantou um projeto inovador chamado Carbon2Chem, que converte os gases da produção de aço (ricos em CO2) em matérias-primas químicas valiosas que podem ser usadas para produzir, por exemplo, combustíveis e fertilizantes. A tecnologia foi financiada pelo governo alemão.

Outra tecnologia inovadora é a utilização do hidrogênio, em substituição ao carvão, para produzir aço neutro em carbono. No processo, injeta-se hidrogênio (H2), em substituição ao coque siderúrgico (produzido a partir do carvão), no fundo do poço de um em um dos altos-fornos para se produzir o ferro-gusa (matéria-prima para a fabricação do aço). A vantagem é que a injeção de coque carvão produz CO2, já o uso do hidrogênio gera vapor de água. Neste ponto do processo de produção é possível reduzir até 20% de CO2. O objetivo da thyssenkrupp Steel é expandir gradualmente a utilização do H2 a todos os seus altos-fornos na Alemanha.

Além da redução global das emissões nos processos produtivos, a empresa está trabalhando sistematicamente para tornar os seus produtos neutros em carbono, além de reduzir o consumo de recursos naturais em geral, como água, energia elétrica, entre outros insumos. No início deste ano, a empresa foi reconhecida pela quarta vez consecutiva como líder global em proteção climática pela entidade CDP, considerada uma referência no mercado de capitais.

Hidrogênio verde: a chave para matérias-primas verdes

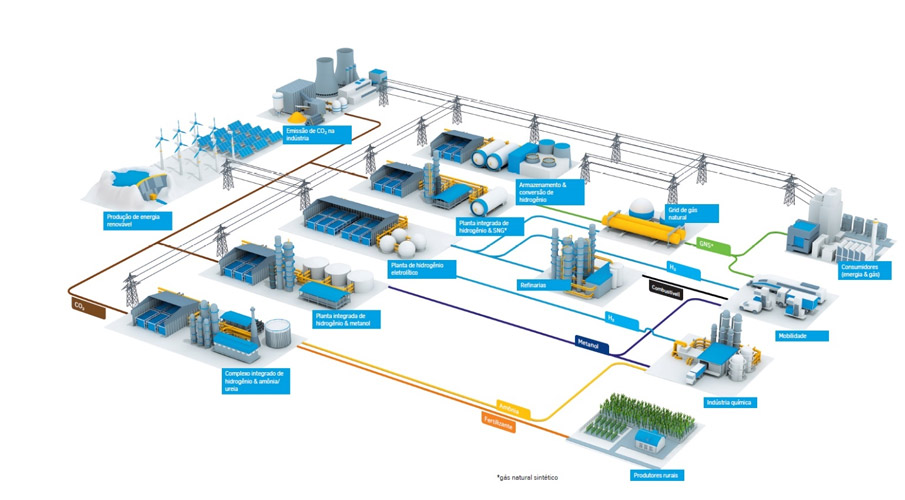

A substituição dos combustíveis fósseis, como carvão, petróleo e gás, por fontes limpas de energia, como solar e eólica, é o caminho para reduzir as emissões de gases de efeito estufa. Neste cenário surgem novas tecnologias que permitem acelerar a participação das energias limpas na matriz energética, ao mesmo tempo em que suprem a demanda por matérias-primas verdes para diversas cadeias de produção na indústria química. É o caso do hidrogênio verde, que tem zero emissão de carbono e é um elemento-chave nessa evolução.

“No Brasil, enxergamos um grande potencial de aplicação do hidrogênio verde no setor petroquímico para a produção de fertilizantes à base de amônia com “pegada zero de carbono”. A partir da nossa tecnologia de eletrólise da água, conseguimos usar energia elétrica de fontes renováveis com um investimento equivalente ao do processo tradicional, hoje realizado a partir de gás natural”, complementa Alvarenga.

Atualmente, mais de 90% do hidrogênio produzido no mundo – equivalente a mais de 40 milhões de toneladas – é obtido a partir de fontes fósseis, principalmente o petróleo. Apenas 4% são originados a partir da eletrólise da água, o que reforça o grande potencial existente para a produção de hidrogênio verde a partir desse processo.

“Apesar do Brasil ser um grande exportador agrícola, cerca de 70% dos fertilizantes que utilizamos no país são importados. Temos uma grande oportunidade para garantir a autossuficiência sustentável desse insumo”, conclui Alvarenga.

A produção em escala industrial de hidrogênio a partir da eletrólise da água é um grande atrativo da empresa para ajudar importantes setores brasileiros, como a indústria química, de fertilizantes e de energia a reduzirem a pegada de carbono.

O hidrogênio verde pode ser armazenado e depois usado para abastecer redes de gás e veículos movidos a células de hidrogênio ou empregado como matéria-prima na produção de amônia, metanol e gás natural sintético. Lembrando que o metanol é amplamente usado na fabricação do biodiesel, importante combustível para o transporte de cargas e mobilidade urbana no Brasil. Como funciona a tecnologia da thyssenkrupp de eletrólise da água .

Veículos mais leves: menos emissões

A indústria automotiva, uma das três áreas de atuação da empresa no Brasil juntamente com plantas industriais e defesa naval, enfrenta uma série de desafios e novas regulamentações, sendo o maior deles a redução das emissões de CO2. A diminuição do peso de peças contribui muito para isso e tem impulsionado o desenvolvimento de novas tecnologias e componentes. “Ao longo dos últimos anos temos investido constantemente na redução do tamanho de componentes para motores e em novas tecnologias que tornem os veículos mais leves”, afirma o executivo.

Na fábrica 4.0, localizada em Poços de Caldas, por exemplo, a empresa desenvolveu um processo exclusivo capaz de reduzir em até 30% o peso do eixo de comando de válvulas integrado dos veículos. Motores mais leves e eficientes possibilitam economias substanciais no consumo de combustível e consequente redução das emissões de poluentes na atmosfera.

As novas tecnologias vêm na esteira do desenvolvimento do conceito da Indústria 4.0 no Brasil – também foco de investimentos contínuos da thyssenkrupp. A empresa possui fábricas integradas ao redor do mundo (Alemanha, Brasil, China e Hungria), que operam com tecnologias digitais, como Internet das Coisas, sensores, computação em nuvem, QR Codes, entre outros.