Com produtos destinados aos mercados florestal, agropecuário, construção civil, doméstico e de conservação e jardinagem profissional, a STIHL Ferramentas Motorizadas Ltda. dispõe de uma ampla linha de ferramentas motorizadas portáteis que podem ser encontradas em mais de 4000 pontos de venda distribuídos no Brasil. A fábrica da empresa está localizada em São Leopoldo (RS), onde trabalham cerca de 2700 colaboradores. A marca é líder no mercado brasileiro de ferramentas motorizadas portáteis.

Alguns componentes dos centros de usinagem, como motores/spindles de alta frequência, requerem manutenção/reparo/substituição durante seus ciclos de vida/utilização. Em busca de aumentar o tempo de vida útil destes componentes, tendo como consequência a redução no custo de manutenção, a STIHL necessitava de um sistema capaz de monitorá-los de forma contínua. Para isto, inicialmente, foram instalados sensores de medição da vibração dos rolamentos desses motores, bem como sensores de temperatura e vazão.

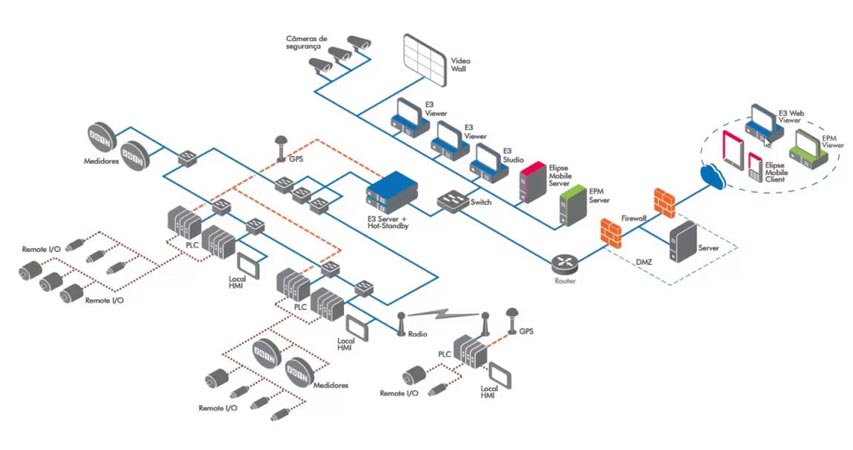

A falta de uma interface amigável para historiar dados aliada à baixa capacidade de armazenamento do software destes sensores fez com que a STIHL procurasse a Elipse a fim de poder gerenciar alarmes em tempo real e analisar a condição de alguns equipamentos da usinagem de cilindros de forma mais detalhada e precisa. Para isto, em maio deste ano (2020), a empresa decidiu utilizar as plataformas Elipse E3 e Elipse Plant Manager (EPM).

Solução de análise de dados

Em busca de solucionar o problema dos dados oriundos do sistema de sensores, foi montada uma POC (prova de conceitos) para validar a utilização do EPM. Como o sistema de sensores disponibiliza os dados em um servidor OPC, o EPM Interface Server consegue capturá-los via OPC DA e armazená-los em seu banco de dados. Uma vez de posse dos dados, o EPM Portal exibe os valores que foram captados pelos sensores em um painel de gestão de monitoramento de ativos.

Para que os usuários conseguissem interpretar estes valores de forma amigável, indicadores em forma de coração cuja cor representa a saúde de cada equipamento foram criados (coração verde = máquina saudável, amarelo = alerta e vermelho = alarme). A saúde é mensurada via um cálculo realizado pelo EPM onde o valor pode ser um alerta ou alarme conforme as tolerâncias que foram cadastradas no Elipse E3, solução escolhida para fazer o gerenciamento dos alarmes.

Por meio da integração nativa entre o Elipse E3 e o EPM, o EPM Portal permite visualizar os detalhes sobre o estado de saúde das peças e variáveis relacionadas ao desempenho de cada máquina de usinagem, 10 no total atualmente. Através de diferentes gráficos e dashboards, o EPM exibe a quantidade de alarmes relacionados a falhas elétricas, desbalanceamentos ou excesso de vibração nos motores, fusos e rolamentos das máquinas, cujo período de análise é definido pelo usuário.

O desbalanceamento e a vibração dos motores de cada máquina também podem ser avaliados isoladamente via gráficos que revelam a gravidade dos problemas a ponto do operador saber se deve abrir um chamado de alerta ou alarme à manutenção. A mesma inteligência vale para a análise da temperatura e vazão do fluido utilizado na refrigeração dos motores.

Em suma, o EPM oferece à STIHL a mais completa, detalhada e precisa visão do estado de saúde das máquinas, indicando em qual variável está o problema que gera uma falha potencial no motor. Para isto, a plataforma da Elipse dispõe de uma série de displays gráficos e dashboards a fim de prover diferentes recursos e formas de análise.

Importante destacar os trabalhos realizados pela TagInfo e Latos. A TagInfo Treinamentos e Manutenção de Softwares e Hardwares foi a empresa que implementou a aplicação das tecnologias da Elipse neste projeto. A startup Latos foi responsável por desenvolver a lógica da inteligência no EPM Processor para prever quebras nas máquinas com base nos dados armazenados pelo software.

Para chegar a este resultado, a Latos coletou e analisou 3 meses de dados armazenados no EPM Server com o objetivo de gerar soluções para manutenção preditiva. Uma vez desenvolvidas, as tecnologias foram integradas ao EPM Processor, responsável por consultar os dados, disparar os cálculos das aplicações e salvar os resultados que são posteriormente apresentados nas telas do EPM Portal. Por meio delas, o operador tem uma visão geral sobre a saúde dos equipamentos, podendo tomar as melhores decisões para manutenção.

“O EPM Processor é um ambiente que nos permitiu desenvolver rápido e eficientemente todas as nossas soluções. Através dele, conseguimos facilmente integrar e gerenciar aplicações em Python, permitindo assim que conseguíssemos concluir com sucesso nosso trabalho”, afirmou Jônathan Dambros, CEO da Latos.

Vale destacar também que todo o trabalho de implementação e mapeamento dos modos de falha foi realizado pela própria STIHL. Toda a instalação do sistema de coleta, pontos ideias, mapeamento da árvore de falha do equipamento foram realizados pela equipe de manutenção da empresa. Estes pontos foram fundamentais para o sucesso da implementação dos softwares da Elipse.

Sistema gestor de alarmes

O Elipse E3 foi a solução escolhida para fazer o gerenciamento dos alarmes. Através dele, é possível monitorar os alarmes e programar ações para manutenção intervir na ferramenta cujo comportamento apresenta alguma anormalidade, com base no histórico das medidas que foram tomadas anteriormente para resolver a mesma ocorrência. Com isso, o software facilita o trabalho da manutenção de modo que possa resolver o problema com mais agilidade e dentro do prazo estipulado pelo operador que reconheceu o alarme. Caso não consiga, o alarme passará a ser exibido no campo das ações atrasadas.

O E3 também permite gerenciar os limites, ou seja, a quantidade máxima de problemas que são tolerados a fim de não acionar o sistema de alerta ou alarme. Além dos limites, o software possibilita acompanhar as horas de funcionamento dos motores e fusos de cada máquina de usinagem, sendo possível resetar o temporizador quando a máquina é desligada e encaminhada à manutenção.

Benefícios

Aumento do rendimento e ganho econômico. Para Lucas Haetinger, Analista de Manutenção da STIHL, estes foram os dois grandes benefícios proporcionados pelas plataformas da Elipse. Uma nova realidade que, segundo ele, praticamente dobrou o tempo de vida útil dos equipamentos de usinagem de cilindros, gerando uma redução nos custos em torno de 50%.

“Anteriormente, o controle era realizado manualmente de três em três meses. Neste intervalo, muitas das máquinas estragavam precocemente após 3 mil horas de funcionamento, a metade do tempo indicado pelo fabricante. Com a implementação da telemetria e utilização dos softwares Elipse E3 e EPM conseguimos mais que dobrar essas horas de uso, pelo fato de contarmos com sistemas que nos permitem visualizar o problema na sua origem, de modo a corrigi-lo rapidamente antes que estrague a máquina”, afirmou ele.

Haetinger também destaca que os softwares da Elipse representaram a troca da manutenção corretiva pela preditiva.

“Através deles, é possível observar o comportamento de todas as peças e variáveis relacionadas ao desempenho das máquinas de usinagem em tempo real via alarmes e gráficos que são emitidos diariamente”, explica o analista.