À medida que a demanda por máquinas inteligentes cresce, a indústria está adotando uma abordagem revolucionária para a construção e manutenção de máquinas. A utilização de digital twins em todas as fases do desenvolvimento e implementação de máquinas inteligentes está se tornando uma prática essencial para superar desafios de desenvolvimento, comissionamento e tempo de inatividade.

O digital twins são modelos virtuais que os OEMs (Original Equipment Manufacturers) podem utilizar para testar a lógica de controle, minimizar erros de projeto, identificar deficiências e evitar tempo de inatividade. A capacidade dessa ferramenta em relação a outras tradicionais, como CAD, reside na capacidade de simular e documentar o impacto de alterações no design sem a necessidade de investimentos antecipados em protótipos físicos. Essa inovação não substitui o CAD, que é necessário para fornecer o modelo 3D inanimado para o Digital Twin. As duas ferramentas se complementam.

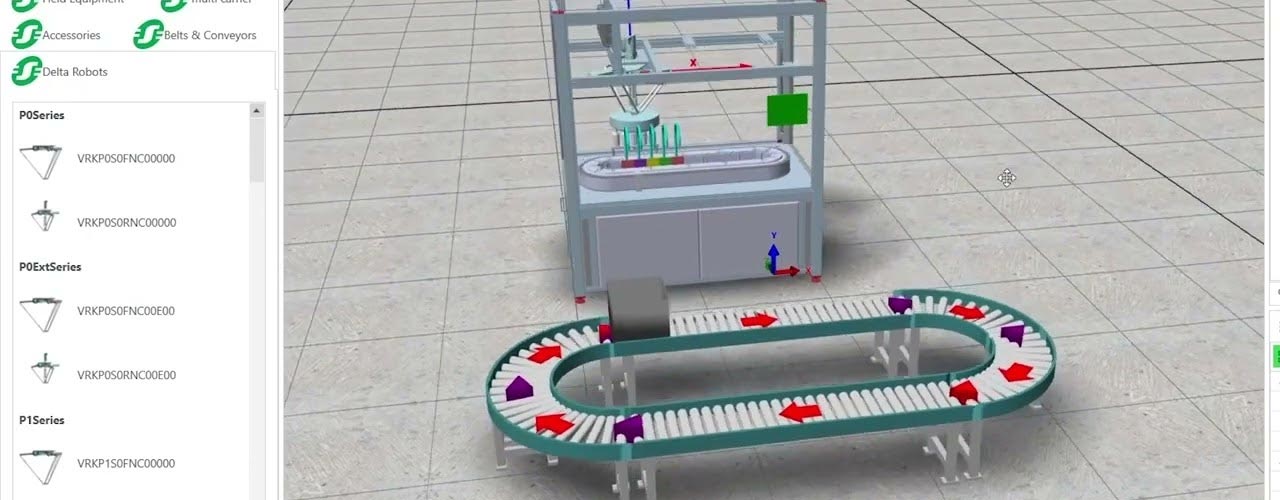

A Schneider, com o EcoStruxure Machine Expert Twin, software de gêmeos digitais em 3D, traz valor em todos os níveis de interação do ciclo de vida da máquina, tanto para o OEM como para o usuário final. Além disso, permitem aos engenheiros reduzir o tempo de entrada no mercado, promovendo maior inovação, previsibilidade de manutenção e conformidade com regulamentações em constante mudança. A plataforma, baseada em uma estrutura aberta Microsoft.net, é escalável e personalizável para atender às diversas necessidades dos usuários finais.

Os digitais twins apresentam vantagens em todo o ciclo de vida da máquina:

Aumento das vendas de máquinas: animações 3D, como as oferecidas pelo EcoStruxure Machine Expert Twin da Schneider Electric, proporcionam aos clientes uma visualização detalhada das máquinas antes da construção, impulsionando o interesse e estabelecendo expectativas compartilhadas;

Design de máquinas mais confiável: uso de objetos de programação pré-construídos para garantir consistência de qualidade, oferecendo flexibilidade para modificar e validar ideias de design, resultando em designs diferenciados e de alta velocidade;

Rapidez na construção de máquinas: importação fácil de dados de várias fontes e utilização de modelos de referência para eliminar duplicações, resultando em economia significativa de tempo e custos;

Velocidade de comissionamento e desempenho: redução significativa do tempo de comissionamento ao realizar testes virtuais antes da construção física, evitando atrasos relacionados a problemas de software e integração;

Operação mais suave das máquinas: possibilidade de oferecer serviços pós-vendas, como treinamento de operadores e atualizações de software, resultando em menos tempo de inatividade não programado e melhoria na eficácia geral do equipamento.