Em um cenário de grande expectativa para conhecer presencialmente as máquinas, os acessórios, os componentes e os desenvolvimentos realizados pelas fabricantes de máquinas-ferramenta e pelo setor de automação industrial, acontece a 3ª Expomafe – Feira Internacional de Máquinas-Ferramenta e Automação Industrial, mostrando, ainda, a contribuição dada pelas expositoras para o desenvolvimento das indústrias.

Esse encontro ganha mais significado e importância frente à avançada idade média dos equipamentos industriais em operação no Brasil que, assegura Rogério Bosco – presidente da Câmara Setorial de Máquinas-Ferramenta (CSMF), da ABIMAQ – “está acima da computada nos países mais industrializados”.

Os resultados são conhecidos e afetam a produtividade em diversas cadeias, demandando investimentos e, entre outros aspectos, acirrando os debates sobre a reindustrialização do País em uma sociedade que cobra sustentabilidade e redução dos desperdícios de energia, de matéria-prima, de insumos etc.

“As tecnologias inseridas nos novos produtos permitem ganhos de produtividade que podem surpreender a todas as indústrias”, comenta Bosco, apontando que “um equipamento novo pode, ainda, operar com muito mais facilidade em turnos, com muito menos paradas de manutenção e maior geração de caixa, fazendo com que o pay back seja ainda melhor, em muitos casos chegando a poucos anos”.

No caso específico das máquinas-ferramenta, equipamentos que estão inseridos em praticamente todas as cadeias produtivas, Douglas Pedro de Alcântara – diretor de Tecnologia e de Novos Negócios da Romi – lembra que em qualquer fornecimento independentemente do setor a que destine, a expectativa é a mesma: “um produto de alta qualidade, que mantenha um ótimo funcionamento durante os anos, incluindo alta precisão, grande rigidez, durabilidade e valor de revenda, opções de financiamento e, finalmente, capacidade de manutenção e peças de reposição imediatas para a maioria dos casos”.

Especializada em fabricação de máquinas para processamento de bobinas metálicas, linhas de corte, perfiladeiras de telhas metálicas e de perfis estruturais, formadoras de tubos, linhas para alimentação automática de prensa, a Esquadros atende os mais diversos segmentos da indústria que utilizam aço laminado plano como matéria-prima, fundamentando sua atuação – como diz Luís Felipe Carrijo Silva, engenheiro de aplicações na empresa – em inovação e tecnologia.

Os investimentos permanentes da Esquadros em desenvolvimento da inovação conduziram, por exemplo, “à formadora de tubos com sistema de troca rápida do ferramental, que possibilita o setup em até 30 minutos; e à perfiladeira de perfis estruturais com ‘estampo em voo inteligente’, solução exclusiva da Esquadros no mercado nacional que estampa os perfis já conformados, sem paradas, com máxima precisão e produtividade”, resume o engenheiro de aplicação da empresa, citando, ainda, como inovação, a linha de corte combinado, que “permite a realização de todas as operações de corte simultaneamente em uma única máquina”.

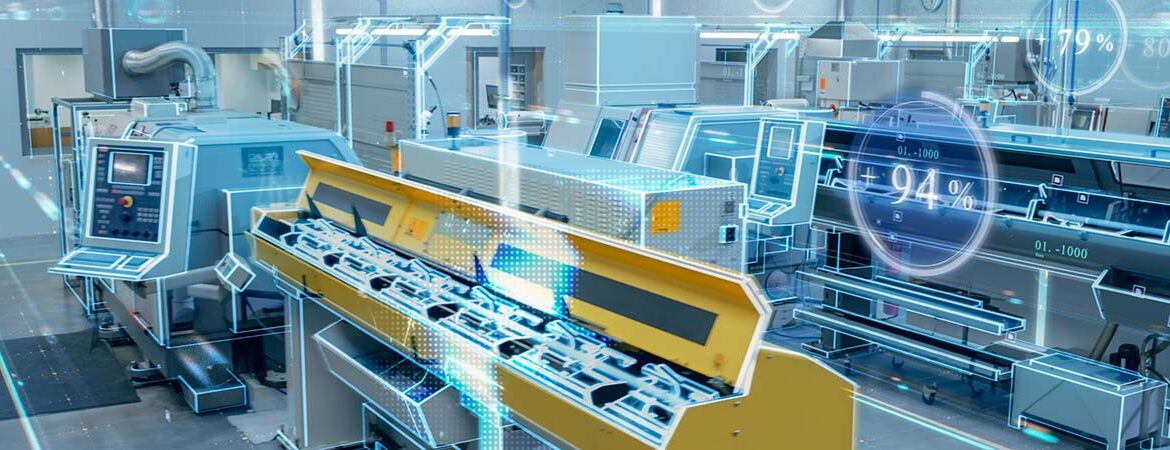

O caminho da tecnologia

“A indústria 4.0 está cada vez mais próxima da realidade e é caminho para o aumento da produtividade e da competitividade da indústria instalada no País”, afirma Hernane Cauduro, diretor da Metal Work Pneumática do Brasil, fabricante de produtos customizados para a indústria brasileira e da América Latina, como cilindros pneumáticos, elétricos, lineares e rotativos; válvulas para diversas aplicações, elementos de manipulação, conexões de engate rápido, entre outros itens.

Para esse empresário, a necessidade é “o salto de produtividade, e quão mais rápido andar rumo à indústria 4.0, melhor será”, avisa.

“O grande benefício que a indústria 4.0 traz” – relata Cauduro – “é a garantia de ganhos de produtividade ao redor de 40% apenas em resposta ao aumento da disponibilidade das máquinas, que trabalharão mais e quebrarão menos. Outro ganho importante é o autodiagnóstico, pois permite conhecer o índice de confiabilidade dos elementos da máquina pelo tempo médio de falhas (TMF)”.

Com uma jornada rumo a indústria 4.0, a Schulz evoluiu muito em digitalização das próprias fábricas, obtendo resultados expressivos em redução de ineficiências via monitoramento das máquinas.

A experiência obtida com a própria transformação de seus processos há cerca de cinco anos vem sendo mais intensamente aplicada em prol dos clientes. Os resultados são diversos, mas o principal destaque fica com uma solução em automação industrial que passou a ser implementada em todos os compressores fabricados pela empresa.

“Nesse período a própria solução evoluiu. Começamos monitorando itens específicos, como a termometria”, detalha Carlos Eduardo Broering, especialista em desenvolvimento de produto, “na sequência, bastava ir fisicamente à frente do compressor e acessar a interface; mas hoje estamos na terceira etapa, que compreende o armazenamento dos dados em nuvem, enviados via internet, utilizando o sistema IoT da Schulz”.

A tecnologia permite conectar remotamente compressores em operação a uma plataforma na nuvem através da internet. Com isso, é possível monitorar e acompanhar em tempo real os principais dados do compressor em qualquer lugar do mundo. O acesso remoto contribui para geração de relatórios, otimização da rotina na fábrica e organização do calendário de manutenção preventiva. O sistema também envia mensagens de alerta automáticas, podendo evitar paradas não-programadas, que se converte em mais produtividade, eficiência e economia.

Esses dados estão construindo um banco de dados que, “com o uso da inteligência artificial, tornará possível agir mais preditivamente, além de contribuir para aperfeiçoamento dos equipamentos, equacionando problemas que afligem os clientes, inclusive indicando substituição de compressor em casos de subdimensionamento ou superdimensionamento, com ganhos no consumo de energia pelo cliente”, garante Cândido J. Schonarth, gerente de Canal de Vendas de Compressor Rotativo de Parafuso, da Schulz.

Um dos principais ganhos foi minimizar o tempo de parada para manutenção, seja corretiva, seja preventiva. Também agiliza o diagnóstico de problemas na linha relacionados ao compressor, pois o sistema alerta o responsável no cliente, a Schulz e o assistente técnico.

No entanto, há outras novidades benéficas para os clientes: “Em maio, na Expomafe, lançamos máquina de série com essa tecnologia, que foi totalmente desenvolvida no Brasil e exigiu investimentos da ordem de R$ 800 mil ao longo de cinco anos”, conta Broering.

Evolução das máquinas

De importância inquestionável para as indústrias em geral, as máquinas-ferramenta participam de forma direta de todo esse movimento, com suas evoluções tecnológicas contribuindo para inovações e desenvolvimentos importantes.

“A cada nova geração de uma máquina-ferramenta, as tecnologias que as equipam permitem que se obtenha maior produtividade e, consequentemente, distribuição dos ganhos diretamente nas cadeias produtivas, que passam também a gerar mais produtividade e menos paradas para manutenção”, afirma Alcântara.

João Visetti – CEO da Trumpf – defende que tecnologia “deve caminhar com eficiência energética e redução das emissões e de desperdícios. A eletromobilidade chegará ao Brasil e levará a outras aplicações do laser, como produção de baterias, de motores e de peças e componentes diversos”.

Com relação à empresa que representa, Visetti cita dois modelos de máquinas de corte a laser que são evoluções importantes no segmento, como um equipamento com 24 kW, da série 5030, que teve sua velocidade de corte triplicada e usa nitrogênio como gás de corte, o que lhe permite trabalhar até com aço-carbono com espessura de até 20 milímetros usando nitrogênio como gás de corte.

Outra novidade Trumpf é uma máquina de cortar tubo a laser. Como descreve o CEO da empresa alemã, o equipamento trabalha “com tubos de até 300 mm de diâmetro, em diferentes metais e formatos (barra chata, perfil “L”, tubos redondos e quadrados, retangular e tipo gota), permite encaixes na posição correta, à prova de erro (poka yoke). Inédita no Brasil, proporciona melhor aproveitamento dos tubos, porque mede o tamanho real da máquina e reduz ao máximo o desperdício”.

Com o olhar para o futuro quase imediato, o CEO da Trumpf fala de uma preocupação antiga relacionada à segurança do laser, no caso de máquinas de corte, solda e gravação: “As máquinas precisam seguir as normas internacionais de segurança, ser fechadas, ter o laser protegido e contar com sistemas que parem a máquina no caso de precisar ser aberta estando em funcionamento”.

Ainda no universo das máquinas-ferramenta “as novas gerações estão preparadas para melhor inserção nos ambientes da chamada indústria 4.0, tais como flexibilidade e facilidade de uso. Os novos produtos permitem maior produtividade e menos tempos improdutivos, manutenção inteligente, conectividade que habilita os equipamentos a serem monitorados a distância, novas funções de software que permitem ganho de tempo para cada aplicação individual”, alinha Alcântara, destacando que esses produtos, pelas altas qualidades em seus processos de fabricação, geram grande valor de revenda ou troca no final de sua vida útil da primeira aplicação”.

No caso das máquinas para processamento de bobinas metálicas, a tendência informada por Carrijo Silva, compreende “equipamentos com alto nível de automação e serviços prestados remotamente. Também máquinas capazes de processar novos materiais com alta resistência, garantindo precisão e qualidade com monitoramento em tempo real”.

Olhando para o setor industrial de forma holística e abrangente, Hiram Freitas Andreazza – diretor Industrial da SEW-Eurodrive Brasil – cita como primeira necessidade colocar as máquinas-ferramenta em redes, atendendo o preceito da indústria 4.0 de máquinas interligadas, como forma para trocar informações entre elas, através da internet das coisas.

“A automação com robôs e sensores também faz parte desta tendência. O segmento trabalha forte na redução de custos e aumento nos parâmetros de corte, entregando maior precisão”, destaca Andreazza, reconhecendo que “os operadores das máquinas estão cada vez mais preparados e treinados para gerir todo o processo, assumindo a responsabilidade e superando a visão anterior sobre a função, como daquele colaborador que era apenas um operador de máquina, fazendo manutenções rápidas, posicionando sensores, executando medições de qualidade e programações”.

As tendências, no campo de ação da Schuler, envolvem digitalização da produção e processos de produção inteligentes. Para atendê-las, a empresa investiu no desenvolvimento de uma plataforma voltada à digitalização de estamparias. “A exigência de aumento de eficiência e produtividade nas estamparias tem demandado cada vez mais digitalização das linhas de produção, soluções inovadoras em prensas, automação e serviços. A linha de produtos Digital Suite oferece novas possibilidades para alcançar esses objetivos”, detalha Patrícia Martins.

IT versus OT – Em uma indústria tecnológica, digitalizada e dependente de soluções de conectividade e comunicação, o mundo de IT (Tecnologia da Informação) está cada vez mais presente no ambiente industrial, relacionando-se intimamente com OT (Tecnologia Operacional). Assim, máquinas e equipamentos deixam de ser vistos como uma etapa produtiva, mas como parte de um sistema dinâmico, abrangente e complexo.

Cesar Almeida, CEO da Phoenix Contact, reconhecendo a integração destes sistemas em redes industriais e a evolução para o 5G, alerta para uma situação até então desconhecida no ambiente industrial: “Essas tecnologias, ao mesmo tempo que habilitam as indústrias a gerar valor com dados que já existiam, mas não estavam disponíveis, também podem ser uma porta para ataques cibernéticos, gerando grandes perdas”. Na prevenção, indica uso de switches industriais e controladores como PLCNext, que, “no caso dos produzidos pela nossa empresa, além de estarem preparados para conexão com redes industriais disponíveis e integração direta com os principais provedores de cloud, já nascem com o conceito de cibersegurança integrado, certificado IEC 62443 (Segurança de TI para sistemas de controle de automação industrial”.

Por último, mas não menos importante, reforçando a introdução do mundo de IT no chão de fábrica, Almeida fala sobre a inserção crescente no mundo de máquinas e equipamentos, das linguagens e programação de alto nível, “como Python, Java, Node-RED, JS e outras, adicionando recursos que antes eram vistos como distantes deste mundo”.

Especializada em projeto, desenvolvimento e fornecimento de software CAD/CAM com um histórico de melhorias em produtividade, a SigmaTek Systems Brasil integra a divisão Sandvik Design and Planning Automation e atua na capacitação dos clientes “em todos os principais setores da indústria com uma abordagem agnóstica da máquina, uma plataforma integrada e uma equipe mundial de especialistas experientes em produtos”, como define Fernando Jank, seu diretor.

“Um dos maiores avanços registrado nos últimos quatro anos relaciona-se com a questão da integração entre setores internos de uma indústria e na questão multiplataforma, com a evolução dos conceitos e aplicações voltadas à indústria 4.0”, acredita Jank, pontuando a necessidade de segurança e de inovações que protejam o ambiente cibernético garantindo a eficiência na produção.

Para o diretor dessa empresa, a questão de eficiência vincula-se com meios para “melhor aproveitar recursos como a energia e matérias-primas, e as transformações e integrações que levam a indústria para um ambiente mais digital e inteligente com soluções de IoT, multiplataforma e acessibilidade”.

Integração de tecnologias e ESG – No mercado brasileiro, uma das tendências no setor é a busca por maior eficiência e produtividade por meio da automação e da integração de tecnologias digitais, como inteligência artificial, internet das coisas (IoT & IIoT) e big data. Contudo, é crescente a preocupação com os fatores e políticas ESG (do inglês Environmental, Social and Governance, que na tradução para o português significa Ambiental, Social e Governança).

Na visão de Diogo Luna Fonseca – CEO da Pensenova Tecnologia, empresa especializada em projetos de automação em regine turn-key, com foco na integração de células robotizadas de solda e corte a laser para o setor industrial – “a busca constante por soluções mais sustentáveis e com menor impacto ambiental, tanto na produção quanto no uso de produtos finais, pode impulsionar o desenvolvimento de tecnologias mais limpas e eficientes no setor de metais e de automação. Podem, ainda, ajudar a otimizar a produção e a reduzir custos, além de permitir maior flexibilidade e agilidade nas operações, com a preservação do meio ambiente“.

Mercado em expansão

A retomada da atividade industrial, aproximando-se dos melhores anos deste século, está sendo comemorada por empresas que estão obtendo resultados expressivos. É o caso da Trumpf, que com ano fiscal encerrando-se em junho, vem batendo recordes: “Este será o melhor ano da história da Trumpf no Brasil”, garante Visetti.

Mesmo assim, o custo de investimento muitas vezes se depara com o tempo de retorno do investimento. Carrijo Silva, lembrando que esse prazo depende de fatores “particulares de cada cliente, como o volume que será processado e o volume que será vendido”, baseia-se em sua experiência para afirmar que, no caso das máquinas da Esquadros, elas “se pagam rapidamente. Em alguns casos, os ganhos na melhoria de processos, redução de custos, entre outros fatores, são tão significativos, que o investimento se paga em meses”.

Isso é possibilitado devido às máquinas atenderem “os requisitos técnicos relativos à qualidade, setup rápido, flexibilidade e produtividade, projetos especiais, capacidade de resposta em serviços e pós-vendas”, assegura o engenheiro de aplicações na Esquadros.

Entendendo o setor como “responsável por difundir tecnologias diversas e capacitar e utilizar mão de obra qualificada”, Patricia Martins – assistente Executiva de Diretoria e Marketing da Prensas Schuller – resume o posicionamento do setor ao agregar à reflexão dificuldades que afetam os fabricantes de máquinas e seus clientes. Como exemplo, usa informações inerentes à atividade da empresa – fabricação de equipamentos de grande porte sob encomenda, cujo prazo de produção chega a quase 12 meses –, e lista como gargalos linhas de crédito para financiamento à produção, alto custo e falta de componentes importados e logística.

Da mesma forma que as máquinas-ferramenta, soluções de corte e soldagem aplicam-se a diversos segmentos industriais, desde a produção de bens de consumo até a fabricação de equipamentos industriais de grande porte.

“O uso de células automatizadas de corte e solda aumenta a velocidade de produção, a qualidade do processo e a segurança dos trabalhadores. Além disso, a automação reduz a necessidade de intervenção humana em áreas insalubres ou de risco laboral, aumentando a eficiência e a segurança no trabalho”, salienta Diogo Luna Fonseca, CEO da Pensenova Tecnologia, sinalizando que há casos em que “a automação se faz necessária por motivos de ergonomia e segurança do trabalho, de modo a garantir a segurança e repetibilidade sem danos ao processo”.

Práticas comerciais também evoluem

Tecnologias como conectividade conduziram a novos modelos de negócios, principalmente os ligados à servitização da fabricação, também chamado de Machine-as-a-Service, que, como explica Bosco, envolve “a compra do serviço que pode ser feito pela máquina e não a máquina em si”.

O desenvolvimento de novas práticas comerciais também foi viabilizado pela evolução de diversas outras tecnologias, dependentes da conectividade, como a Internet das Coisas (IoT), segurança de dados, big data, inteligência artificial e outras. “Para que isso se tornasse uma realidade, os produtos passaram também por mudanças estruturais, tais como a modularidade de seus componentes, o avanço dos sensores de monitoramento, a flexibilidade de aplicações e a manutenção inteligente”, enumera o presidente da CSMF.

Podendo ser financiadas por linhas exclusivas para bens-de-capital, uma vez que as máquinas-ferramenta são listadas como investimento, sofrem com a limitada oferta de opções deste tipo de financiamento, o diretor de Tecnologia e de Novos Negócios da Romi, reivindica taxas de juros mais atrativas. Enquanto esse pedido não é atendido, Alcântara cita que o mercado vem trabalhando com opções de locação de máquinas-ferramenta, “o que proporciona uma nova forma de se fazer negócio no ramo de bens-de-capital, principalmente se o cliente final tiver um projeto de curta duração (12 a 24 meses), ou não quer empenhar uma grande soma de capital ou quer testar um equipamento antes de fazer uma aquisição”.

Outro benefício da locação apontado por Bosco é que somente o valor da parcela seria o gasto previsto, mês a mês, conquista clientes e leva fabricantes a criarem modelos próprios.

Entre as empresas que vêm investindo nessa modalidade de negócio está a Schulz Compressores, que, recentemente, lançou o Schulz Rental, atenta a indústrias que buscam operação contínua. O projeto se inicia com a locação de compressores rotativos de parafuso isentos de óleo, com opções de planos de 24, 36, 48 e 60 meses.

“Ao contratar um dos planos de locação, a indústria obtém um sistema projetado para fazer sua produção operar continuamente. Ou seja, 24 horas por dia nos 7 dias da semana”, explica Cândido J. Schonarth, listando como mercado as indústrias farmacêutica, de cosméticos, alimentos e bebidas, têxtil, óleo e gás, química, automotiva, semicondutores, entre outras.

Além de o aluguel dos equipamentos aumentar a capacidade de produção com segurança, tranquilidade e confiabilidade, o contratante conta com manutenção e reparos feitos por especialista Schulz, sendo que entre as despesas inclusas no plano estão visita, peças, mão de obra, deslocamento e estadia.

Com a proposta de “oferecer máquinas de última geração para impulsionar a agilidade e o crescimento das indústrias, o Schulz Rental entrega facilidade na contratação, rapidez na instalação e equipamentos sempre atualizados, com risco zero de contaminação”, conta Schonarth.