Na Bíblia sagrada, versículos de 1 a 9 do capítulo 11, em Gênesis, fala-se da construção de uma gigantesca torre chamada ‘Babel’, que vinha sendo erguida para alcançar o céu – a morada de Deus. Como a construção contrariava desejos do criador, ele lançou uma grande confusão sobre os trabalhadores que passam a falar idiomas diferentes, inviabilizando a continuidade dos trabalhos. Se esse episódio bíblico tivesse acontecido hoje, certamente, a obra teria continuado sem problema algum. É que a empresa Google acaba de lançar um diminuto fone de ouvido que traduz a maioria dos idiomas para a língua do usuário.

Essa maravilha já existe e deverá ‘invadir’ o mercado global nos próximos meses, colocando ponto final à necessidade de um turista (ou, estudante, empresário, atleta, político, religioso etc.) ter a preocupação de falar o idioma nativo dos locais visitados. Sim, porque, a considerar pela velocidade com que hardwares/softwares revolucionários ganham imediatamente a aprovação popular, o próximo passo será o interlocutor de um viajante também ter um desses fones de ouvido que traduzirá o idioma do visitante para a língua falada no local. Ambos conversarão, animadamente, cada um em seu próprio idioma com tradução imediata para felicidade e entendimento mútuo – razão pela qual a confusão verificada na torre de Babel deixaria, hoje, de ser um problema intransponível, pois seria contornada pelo prosaico emprego de um banal fone de ouvido.

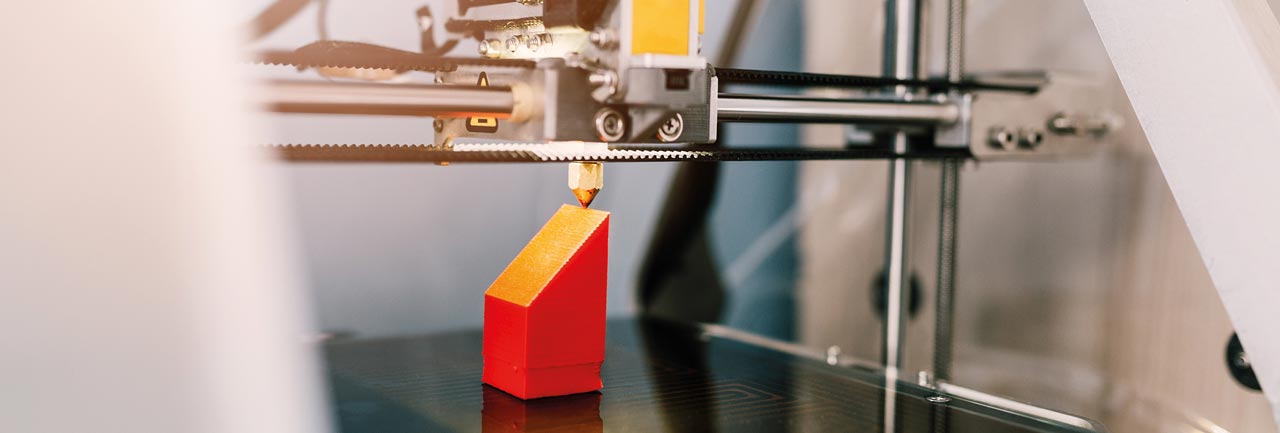

Novidades absurdamente revolucionárias como esta começam a fazer parte do dia a dia da humanidade. Agora, imagine a possibilidade de um cliente (comum, ou industrial) fazer um pedido de um único artigo, ou peça, exclusivo, com características absolutamente peculiares a um fabricante e receber, deste, autorização para que ele – o cliente – reproduza a tal peça em sua própria casa, ou escritório, pagando apenas pela ‘impressão 3D’. Pois bem, essa ‘realidade’ também já existe e encontra-se disponível para vários mercados.

Impressão tridimensional

No âmbito particular da Indústria, esse cenário futurista, real e em vias de implantação inexorável no mundo inteiro, compõe a chamada ‘4ª Revolução Industrial’, ou ‘Indústria 4.0’. Dele fazem parte as já conhecidíssimas ‘impressoras 3D’, que tanto sono vem tirando de empresários e trabalhadores na atualidade. Mas, o que são essas tais ‘impressoras 3D’, para que servem e como serão incluídas no dia a dia de empresas e pessoas no futuro próximo?

Wilson do Amaral Neto, engenheiro da Stratasys, empresa norte-americana inventora da primeira impressora 3D do mundo, vinculada ao grupo SKA, lembra que “não há motivos justificáveis para ter-se medo, ou receio, da nova tecnologia”, também conhecida como ‘Manufatura Aditiva’. “Hoje, a ‘impressão 3D’ é tecnologia madura, embora ainda não a ponto de tornar realidade o exemplo do cliente que encomenda e produz em sua casa, ou escritório, o objeto desejado, seja um relógio, um terno, um motor automotivo, ou um alimento de sua preferência”, comenta o executivo.

Historicamente, a ‘impressão 3D’ não é algo tão recente assim – existe desde meados dos anos 1980, quando as empresas pioneiras no setor deram os primeiros passos na ‘impressão tridimensional’. Durante as últimas três décadas várias empresas, dentro desse segmento tecnológico, surgiram e desapareceram, contribuindo de maneira efetiva para a composição da histórica da ‘impressão 3D’. Usuários que acompanham este mercado há mais tempo provavelmente conhecem a tecnologia da ‘impressão 3D’ pelo seu nome mais antigo – ‘Prototipagem Rápida’.

Entre tantas particularidades a serem apresentadas, a primeira grande característica da ‘impressão 3D’ corresponde ao fato de a construção das peças ocorrer de ‘maneira aditiva’ (pela adição de material). Em contraste com os métodos de ‘manufatura subtrativa’, que retiram material de um elemento básico, na ‘impressão 3D’, as peças são construídas pela adição controlada de matéria prima (Figura 1). “Imagine a sua impressora de jato de tinta, trabalhando na reprodução de um documento”, sugere Wilson do Amaral Neto. Pois bem, “a impressora tradicional opera depositando ‘tinta’ sobre um papel para reproduzir um arquivo desejado, seja texto, desenho, fotografia”, explica ele. “A ‘impressão 3D’ mantém o mesmo princípio, porém, o processo consiste no depósito sequencial por camadas de matérias primas especiais, resultando na moldagem em três dimensões de um ‘documento’ trabalhado numa estação CAD”, completa ele.

Qualquer geometria

“O princípio da adição controlada não é complicado”, garante o engenheiro. O início da fabricação ocorre em um ‘volume vazio’, onde materiais especiais são depositados respeitando uma ‘geometria’ transferida para uma ‘impressora 3D’ por um programa específico. Na impressora, o objeto a ser ‘impresso’ será fatiado em camadas paralelas a partir de uma base que servirá como ‘fundação’ para a primeira camada. Com a primeira camada pronta, a impressora deslocará a base o suficiente para que nova camada seja depositada sobre a primeira. Esse processo ocorrerá quantas vezes forem necessárias, até que a geometria pretendida tenha todas as camadas depositadas, umas sobre as outras. “Por esse motivo diz-se que as impressoras 3D podem ‘construir qualquer geometria’, sem limites de complexidade”, enfatiza o representante da Stratasys. O princípio será o mesmo para qualquer geometria não importando a complexidade da peça, ou mesmo sua posição no espaço – todas as peças serão ‘fatiadas’ em camadas e a construção ocorrerá pelo empilhamento das camadas, uma por uma, umas sobre as outras, sucessivamente.

E é exatamente deste ponto do processo que ‘surgem’ as diferentes tecnologias existentes no mercado da ‘impressão 3D’. São vários os processos existentes e um dos mais antigos denomina-se Fused Deposition Modeling (FDM), que nasceu no final da década de 1980 e hoje é um dos mais conhecidos. Trata-se do processo que utiliza como matéria prima polímeros termoplásticos, como o ABS. Neste processo, a matéria prima encontra-se em forma de filamento que, fundido numa câmara quente, é extrudado por um bico próprio.

Todo esse sistema é montado sobre um conjunto de motores, eixos, roldanas e correias permitindo movimentação livre da ‘cabeça de impressão’ sobre um plano de coordenadas ‘X’ e ‘Y’. Essa movimentação livre realizada nos eixos ‘X’ e ‘Y’, mais a sucessão de depósitos de matéria prima em camadas sobrepostas, completará a ‘impressão 3D’ da peça definindo-a no espaço no eixo ‘Z’ da tridimensionalidade. No processo FDM, o conjunto extrusor possui, sempre, dois bicos. Um deles denominado ‘bico de modelo’, destinado à deposição do material do qual a peça será produzida; e outro denominado ‘bico de suporte’, destinado à deposição do material de apoio, utilizado para estruturar e fixar a peça durante a construção, além de servir de apoio para as partes ‘em balanço’ da peça (Figura 2).

Bastante popular nos dias atuais, o ‘ABS’ não é o único material utilizado como matéria prima no processo FDM. O portfólio de matérias primas inclui variantes do ABS, como ABS-M30i (esterilizável por EtO), ABS-ESD7 (estático-dissipativo), ASA (resistente a raios ultravioletas), além de outros materiais considerados termoplásticos de engenharia, como policarbonato, PC-ABS, nylon6, nylon12 e até materiais de alto desempenho, como as polieteremidas Ultem9085 e Ultem1010, além do nylon12CF (com carga de fibra de carbono).

Peças rígidas, ou flexíveis

O segundo processo desenvolvido data do final da década de 1990. Conhecido como Polyjet, utiliza como matéria prima resinas líquidas que se curam quando expostas a uma fonte de luz ultravioleta (UV). A ‘cabeça de impressão’ possui furos microscópicos através dos quais deposita-se a (ou, as) matéria prima. Da mesma maneira que no processo FDM, o Polyjet utiliza uma segunda ‘cabeça de impressão’ para deposição de material de suporte. As ‘cabeças de impressão’ e cura dos materiais também são montadas em um conjunto que desloca-se nos eixos ‘X’ e ‘Y’, cuja impressão, ao final, expõe a peça no espaço (definida pelo eixo ‘Z’). Nesta tecnologia, todos os materiais são resinas líquidas que ganham a forma final por exposição a um feixe de luz ultravioleta. Além disso, diferentes resinas apresentam diferentes resultados, ampliando as possibilidades de uso. “Há materiais que resultam em peças rígidas; outros resultam em peças flexíveis, tal qual borracha”, informa o engenheiro da SKA.

Na tecnologia Polyjet existem matérias primas que variam em cor, textura, rigidez, opacidade e transparência. Há, também, uma classe de impressoras 3D que trabalha com uma gama especial de matérias primas. Tais equipamentos, mais avançados, são capazes de operar com várias matérias primas simultaneamente. No caso da Figura 4, o equipamento dispõe de oito ‘cabeças de impressão’, que trabalham simultaneamente imprimindo matérias primas distintas, incluindo o material de suporte.

O interessante nestes equipamentos não está apenas na deposição concomitante de materiais distintos. Mas, na capacidade de imprimir peças com matérias primas criadas a partir da mistura dos mesmos materiais básicos instalados na máquina. Nesta tecnologia, uma das possibilidades apresentadas seria, por exemplo, o usuário imprimir os botões de um celular em material flexível e o visor do aparelho em material rígido e transparente, como na figura apresentada.

Acabamento variável

Independentemente de qual seja a tecnologia em uso, algumas particularidades ocorrem durante a ‘impressão 3D’. A espessura da camada impactará diretamente no tempo de fabricação das peças. O usuário pode optar por camadas mais espessas resultando num tempo menor de fabricação, pois, são necessárias menos etapas, ou camadas, para chegar-se à peça final. Por outro lado, camadas mais finas elevam o tempo de produção, uma vez que serão necessárias mais etapas, isto é, mais camadas, para obter-se a peça final. A contrapartida do tempo de ‘impressão 3D’ da peça é o acabamento – camadas mais espessas resultam em menos tempo de impressão, mas, numa peça finalizada com aspecto mais grosseiro; camadas mais finas levarão mais tempo para serem concluídas, mas, resultam em peças de aparência bem melhor.

Na confecção de um ‘cubo’, por exemplo, as camadas impressas serão sempre iguais e sobrepostas. Numa geometria complexa, que tenha partes ‘em balanço’, a construção exigirá recursos específicos. Enquanto a operação restringir-se à deposição de camadas iguais, umas sobre as outras, nenhuma dificuldade estará presente ao processo. Porém, quando a ‘impressão 3D’ atingir partes da peça ‘em balanço’, a impressão exigirá sustentação para depósito da camada correspondente. A solução exigirá, então, à inclusão, também por ‘impressão 3D’, de uma ‘base’, ou ‘suporte’, para preenchimento do ‘espaço vazio’ até que se chegue à execução da parte ‘em balanço’ da peça. Conforme a tecnologia, o ‘suporte’ pode variar de forma, composição e densidade. Normalmente, é executado em material diferente para facilitar a sua retirada depois da impressão completa da peça.

Como pode-se imaginar, entre as principais vantagens da manufatura aditiva estão: redução dos custos finais; redução vertiginosa do tempo gasto para produção de uma peça final; eliminação de grandes estoques de matérias primas; possibilidade de correções rápidas e quase imediatas da peça a ser executada; possibilidade de produção de peças com acabamento ‘final’; possibilidade de trabalhos com elevada exatidão; possibilidade de execução de apenas uma peça – o chamado ‘lote 1’. E, por falar em ‘lote 1’, nos primórdios do desenvolvimento da tecnologia da ‘impressão 3D’ encontram-se necessidades específicas da National Aeronautics and Space Administration (NASA, em português, Agência Nacional de Aeronáutica e Espaço), dos Estados Unidos, que pretendia – e ainda pretende – ‘produzir’ peças pela tecnologia no espaço segundo as necessidades, evitando, assim, o envio de peso extra em suas missões, representado pelo estoque de reposição e/ou manutenção.

Correção imediata

O desenvolvimento de novos produtos é a primeira e uma das principais aplicações da ‘impressão 3D’. Desde seu surgimento, na década de 1980, “a premissa das impressoras 3D consistia em fornecer modelos, maquetes, ou protótipos para avaliação”, lembra Wilson Neto. “A possibilidade de conferir um produto real, porém, ainda em fase de desenvolvimento, é de altíssimo valor industrial e comercial”, argumenta o especialista da SKA. Engenheiros, designers e projetistas podem verificar se a forma é a realmente procurada, se a geometria não contém detalhes indesejáveis, ou se a montagem final do produto ocorrerá normalmente. Caso seja necessário alterar, ou corrigir algum detalhe, basta retornar ao projeto e realizar as alterações desejadas, antes de ‘imprimir’ novo exemplar da peça.

Cada vez mais empresas que possuem equipamentos e são usuárias de ‘impressão 3D’ constroem seus próprios dispositivos, gabaritos e até mesmo ferramentas pela manufatura aditiva. Paulatinamente, os desajeitados e pesados dispositivos feitos por meios industriais tradicionais estão sendo substituídos por ferramentas planejadas, leves e ergonômicas. Um dos principais e mais notáveis ganhos percebidos pela ‘impressão 3D’ está no tempo para obter-se o ferramental desejado. “Em média, as empresas experimentam reduções de tempo entre 60% e 90% em comparação com métodos mais tradicionais”, calcula o representante da SKA. Essas reduções acabam repercutindo na própria linha de produção, onde os funcionários acabam expressando ganhos reais de desempenho em pouco tempo.

Como não possui as mesmas limitações que outros métodos de fabricação, a ‘impressão 3D’ permite que o usuário projete suas ferramentas ‘sem se preocupar em como produzi-las’, afirma Wilson Neto. Características como ergonomia são levadas em conta, resultando em ganhos, como redução nas famosas ‘Lesões por Esforços Repetitivos’ (LER). Outro detalhe importante, pela ‘impressão 3D’ de ferramental próprio, a empresa passa a dispensar o chamado ‘almoxarifado infinito’. Isto é, na era da ‘impressão 3D’, as ferramentas, os dispositivos e os gabaritos são úteis somente quando em uso.

Hoje em dia, quando uma empresa troca sua linha de produtos, o antigo ferramental torna-se um problema, pois precisa ser guardado por períodos previstos em normas, ou leis. Ao trocar-se o ferramental por peças impressas, as ferramentas são utilizadas apenas no período em que são essenciais. Quando a empresa troca sua linha de produtos, pode, em paralelo, desfazer-se das ferramentas impressas, mantendo-as apenas num ‘almoxarifado virtual’.

Ferramentas impressas guardam, ainda, uma característica que precisa ser lembrada. “É possível, sim, utilizar-se manufatura aditiva para a fabricação de ferramentas – moldes de injeção, por exemplo – para a produção de peças, ou produtos. Entretanto, essas ferramentas não possuem o mesmo desempenho de outra feita por métodos tradicionais”, comenta Wilson do Amaral Neto. Não espere, diz ele, “que uma cavidade impressa num molde de injeção permitirá a produção de centenas de milhares de peças, porque ainda não chegamos a esse patamar de desenvolvimento tecnológico”.

Ferramentas impressas são adequadas, entre tantas aplicações, para as fases ‘conceitual’, de ‘testes’, ou, ‘final’, desde que a produção corresponda a poucas unidades. Para produções elevadas, de milhares, milhões de peças, a solução ainda está no ferramental produzido de maneira tradicional e com materiais mais específicos (no caso, molde em aço para injeção de plásticos). O molde ‘impresso’ pode – e deve – ser utilizado na fase de validação, tanto do projeto da peça final, quanto do ferramental, ou em produções mais limitadas. “Quer dizer, no caso do processo de injeção de plásticos, feitos os testes, verificados os resultados, realizadas as modificações e melhorias necessárias, a produção final, em larga escala, exigirá ferramental confeccionado por métodos tradicionais, em aço”, revela Wilson do Amaral Neto.

Mudança de filosofia

Vários segmentos industriais se aproveitarão da manufatura aditiva como meio de produção em algum momento do futuro. Como qualquer empresa que se preze, as fabricantes de impressoras 3D melhoram seus equipamentos a cada dia, bem como novos e melhores materiais são apresentados ao mercado usuário. Diante de tantas possibilidades, presentes e futuras, pode-se perguntar: O que torna um segmento elegível para emprego da ‘impressão 3D’ em detrimento de outro? “São diversas as variáveis que uma empresa pode avaliar”, argumenta o representante da SKA. No entanto, a resposta final surgirá da empresa que responder ‘impressão 3D’ à seguinte pergunta: Por qual processo podemos fabricar nosso produto com a melhor qualidade, no menor tempo e com o menor custo?

Atualmente, a manufatura aditiva apresenta vantagens em relação a outros processos industriais quando discute-se produção em baixa escala e peças de alta complexidade. A baixa escala, vilã de processos como injeção de plásticos (ou, usinagens com emprego de programação CNCs), é fácil e plenamente satisfeita pela ‘impressão 3D’. Ainda mais quando prevê-se a instalação global da forte tendência à personalização de produtos em todas as áreas. Baixa escala de produção e alta complexidade do produto final são, por consequência, dois dos mais fortes fatores para pensar-se em manufatura aditiva como alternativa viável de produção industrial.

Além dos ganhos diretos em versatilidade, tempo de produção, custo operacional, liberdade para alteração rápida e ‘barata’ do projeto inicial e possibilidade de atender demandas específicas do mercado, a ‘impressão 3D’ apresenta facilidades adicionais como redução de estoques de matérias primas, redução de ferramental, redução de fornecedores, de pedidos de compras, de almoxarifados, de controles de qualidade, de processos de fabricação, etc. Na fabricação via manufatura aditiva, comenta Wilson Neto. “estamos falando da possibilidade de produzir uma única peça para o mercado e gerar um único acompanhamento, a partir de um único pedido de compra, um almoxarifado, um controle de qualidade e um único processo de fabricação”.

Tais características são apenas algumas das possibilidades para manufatura aditiva e, como meio de fabricação, há, ainda, imenso potencial a ser explorado. No entanto, é preciso reforçar que, em várias das oportunidades, ou ideias apresentadas, não houve apenas mera troca de meio de fabricação nas empresas que migraram para a ‘impressão 3D’ como parte de suas soluções industriais. “Houve mudança de pensamento, de filosofia, em termos de como abordar um problema e resolvê-lo”, finaliza o representante da SKA.